Brocas escalonadas multidiámetro: las mejores para perforar chapa metálica y piezas finas

Para taladrar chapa, una broca escalonada de doce diámetros sustituye a un juego de doce brocas. Llamada también broca Unibit, esta herramienta de corte es apta para taladrar piezas delgadas de varios materiales. Por ejemplo: cobre, latón, acero, aluminio, madera y plástico.

¿Cuáles son las ventajas de las brocas de diámetros escalonados? ¿Cuáles sus limitaciones? ¿Vale la pena incluirlas en nuestra caja de herramientas?

Ventajas de las brocas escalonadas

Supón que pretendes taladrar una chapa para pasar a través de ella una barra redonda. No tienes el pie de rey cerca y decides aplicar tu ojo de buen cubero. Pero el diámetro del tubo era un pelín mayor... Y ahora te toca cambiar de broca para agrandar el taladro.

Con la broca escalonada solo tendrías que saltar de escalón. Porque esa es la característica principal de la broca Unibit: cuanto más avanza la broca, más ensancha el taladro. Así, la mayor ventaja de las brocas escalonadas no es otra que la rapidez. Esta versátil herramienta sirve para agrandar agujeros sin cambiar de broca.

Una segunda ventaja de esta broca es que es más difícil que las virutas obstruyan los canales. La obstrucción de las ranuras, sobre todo al taladrar madera y materiales blandos, es un defecto típico de la broca en espiral.

En tercer lugar, las brocas Unibit, aparte de ser muy eficaces en chapa, también sirven para taladrar plástico sin rajarlo. Ello gracias a la acción progresiva de corte.

La geometría de una broca escalonada

Por su forma de cono la broca escalonada se parece más una peonza que a una broca. Esta herramienta de corte comparte con la broca para metal en espiral la punta. A partir de ahí, la geometría es muy distinta.

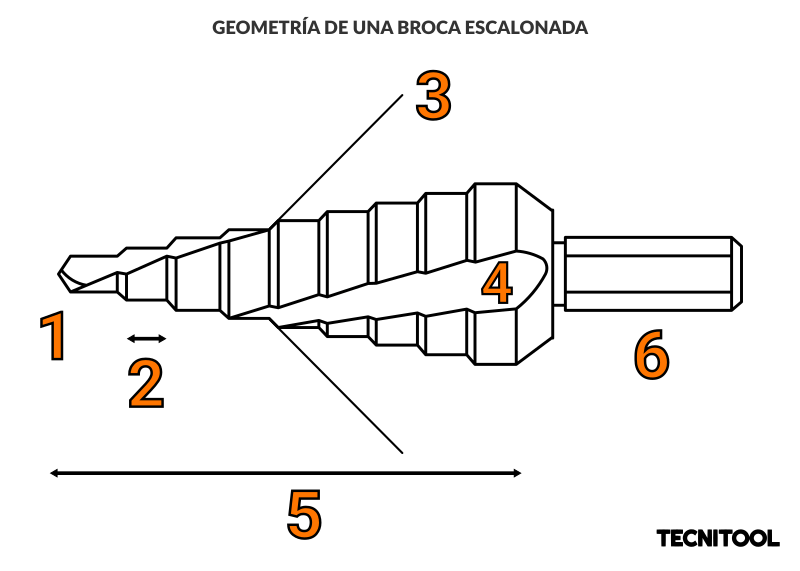

La forma y las medidas de una broca multidiámetro depende del número de aristas de corte, la gama de diámetros y el espesor máximo perforable. Como ejemplo usaremos la broca escalonada de la Figura 1. Los números entre paréntesis de esta sección se refieren a los mostrados en la imagen.

Escalones o diámetros

Una broca escalonada consta de varios peldaños. La altura del escalón —lo que un arquitecto llamaría contrahuella de la escalera— limita el grosor máximo del material que se ha de taladrar (2). Si se mira de cerca, se comprueba que los saltos entre escalones no son abruptos, sino en chaflán. Esta pendiente (3), como la del avellanador cónico, sirve para quitar rebabas y matar el filo de los taladros.

Por otra parte, cada escalón corresponde a un diámetro de taladro. Si el largo de la broca no cambia (5), cuantos más diámetros tenga la escalonada, menor será el grosor máximo perforable. Y viceversa, tiene menos peldaños la broca que taladra espesores mayores. Los tamaños grabados con láser en el cuerpo de la broca facilitan escoger el diámetro deseado.

Mango

El mango de la broca escalonada (6) puede ser cilíndrico, en este caso con rebajes opcionales en triángulo, o hexagonal. Los dos últimos vástagos impiden que la broca resbale en el portabrocas del taladro. El diámetro del mango guarda relación con el volumen de la broca y es de entre 8 y 13 mm.

Ángulos y aristas de corte

Al revés que en la broca en espiral, el filo de la fresa de diámetros escalonados —como también se llama— lo forma la intersección de la superficie cónica con la pared de uno o más canales que recorren el cuerpo de la broca. Por tanto, el número de aristas de corte corresponde con el número de canales. Estos pueden ser rectos o helicoidales, como en el ejemplo de la figura (4).

Por último, la punta de la broca escalonada (1) viene afilada en ángulo de 118º o de 135º. Corta a derechas y, como la de espiral, puede estar partida para facilitar el centrado (split-point). Otro ángulo importante es el que forma la transición entre escalones (3). Suele ser de 90º, como el del avellanador cónico común, lo que coincide con el ángulo de los tornillos de cabeza cónica.

Material de la herramienta

¿Qué material se usa para fabricar una brocas escalonadas? En la mayoría de los casos, esta herramienta de corte suele estar hecha en:

- acero rápido (HSS)

- acero rápido aleado con 5 % de cobalto (HSSCo5 o HSSE)

- acero rápido revestido con nitruro de titanio (HSS-TiN)

Las mejores brocas escalonadas para taladrar materiales duros, como el acero inoxidable, son las fabricadas en aleación de acero rápido al cobalto. Las brocas estándar de acero rápido (HSS) son más baratas y apropiadas para madera o plástico.

Las brocas escalonadas bañadas en TiN, por su parte, son doradas y más resistentes al calor. El nitruro de titanio es un recubrimiento que reduce la fricción y alarga la duración del filo.

Por cierto, el acero rápido se endurece térmicamente para aumentar la dureza superficial. A menudo eso obliga a mecanizar las brocas con compuestos abrasivos muy duros, como el nitruro cúbico de boro o c-BN, segundo material más duro, después del diamante.

Cómo se usa una broca escalonada

La siguiente lista recoge algunos trucos y consejos sobre el uso de la broca escalonada:

- Usa gafas de seguridad.

- No es difícil equivocarse de escalón al taladrar. Para evitarlo, marca el peldaño con rotulador permanente o cinta de carrocero.

- Desconecta la percusión del taladro y pon una velocidad de corte media-baja.

- Perfora un agujero guía si la punta no es autocentrante o, cuando menos, marca con martillo de bola y granete la posición del taladro.

- Taladra en perpendicular al material para que el agujero no quede ovalado y evitar el desgaste irregular de la arista de corte.

- Refrigera con taladrina (aceite de corte) siempre que sea posible, sobre todo, al taladrar materiales duros, gruesos o diámetros grandes.

- Limpia la broca después de cada uso. Virutas y fragmentos de metal adheridos al filo actúan como partículas abrasivas y desgastan el filo.

Comprar brocas escalonadas

Brocas escalonadas baratas para plástico y madera

- Broca para plástico, madera y metales blandos

- 13 pasos: 5-7-10-12-15-17-20-22-25-27-30-32-35 mm

- Fabricada en acero de alta velocidad (HSS)

- Tamaños grabados con láser

- Dos aristas de corte

- Vástago de 13 mm

- Opiniones

Brocas escalonadas Bosch

- Para acero y acero inoxidable

- 9 diámetros escalonados: 4-6-8-10-12-14-16-18-20 mm

- Grosor máximo perforable: 4 mm

- Vástago de 8 mm

- Longitud total: 70.5 mm

- Ref. Bosch 2 608 597 519

- Opiniones

- Para plástico, acero y acero inoxidable

- 12 diámetros escalonados: 6-8-10-12-15-18-21-24-27-30-33-36-39 mm

- Grosor máximo perforable: 4 mm

- Vástago de 10 mm

- Longitud total: 93.5 mm

- Ref. Bosch 2 608 597 521

- Opiniones

Brocas escalonadas Ruko

- Broca con punta dividida autocentrante afilada a 118º

- Apta para taladrar aceros de hasta 1300 N/mm²

- Fabricada en acero al cobalto HSSE Co5

- Dos aristas de corte y canal helicoidal

- Vástago de 8 mm con rebajes en triángulo antideslizamiento

- Ángulo de los escalones: 90º

- Altura de los escalones: 4 mm

- Longitud total: 75 mm

- Diámetros: 4-6-8-10-12-14-16-28-20 mm

- Ficha técnica

- Opiniones

- Punta partida split-point autocentrante según DIN 1412 C

- Fabricadas en acero al 5 % de cobalto

- Aptas para taladrar chapa de hasta 4 mm

- Juego de tres brocas números 0/9 (4-12 mm) 1 (4-20 mm) y 2 (4-30 mm)

- Corte a derechas

- Ficha técnica

- Opiniones

Colofón

La broca escalonada Unibit es una herramienta cónica de corte cuyo perfil se asemeja a los peldaños de una escalera. La empresa inglesa Bradley Engineering la fabricó por primera vez en Londres en 1960, entonces bajo el nombre de broca Bradrad. Sin embargo, se considera invención de Harry C. Oakes, quien la patentó en 1973.

En el paso la broca escalonada se usó para agilizar la instalación de encimeras de cocina de chapa, pues una única broca permitía taladrar todos los agujeros necesarios para grifos, tuberías, válvulas, etc. Aunque la broca es ideal para taladrar chapa, también sirve para perforar madera, plástico, materiales laminados y tableros de contrachapado delgados.

Los electricistas también sacan gran partido de las brocas Unibit. Algunas ventajas de esta herramienta en el sector eléctrico son su escasa longitud, lo que facilita taladrar en espacios reducidos; la posibilidad de avellanar cajas de aluminio, acero y plástico sin rebabas; y la comodidad de emplear una única broca para abrir agujeros de distintos diámetros.