¿Cómo elegir brocas para metal de HSS? El titanio, el cobalto y el óxido negro

¿Cuáles son las mejores brocas para metal? ¿Vale la pena comprar brocas de alta calidad con cobalto o titanio o nos podemos apañar con brocas baratas de óxido negro? ¿Qué broca es eficaz para taladrar acero inoxidable? He aquí algunas de las preguntas a las que respondo en este artículo.

Recomendación

- Características de las brocas para taladrar metal

- Tipos de brocas para metal

- Ángulos de las brocas para taladrar metal

- ¿Por qué es importante comprar la broca de metal adecuada?

- ¿Cómo se puede evitar que la broca resbale?

- ¿Por qué las brocas para metal duro tienen la punta más aplanada?

- ¿Por qué tienen forma helicoidal?

- ¿Qué es una broca de vástago reducido?

- Materiales utilizados para fabricar brocas de metal

- ¿Cuáles son las mejores brocas para taladrar acero inoxidable?

Características de las brocas para taladrar metal

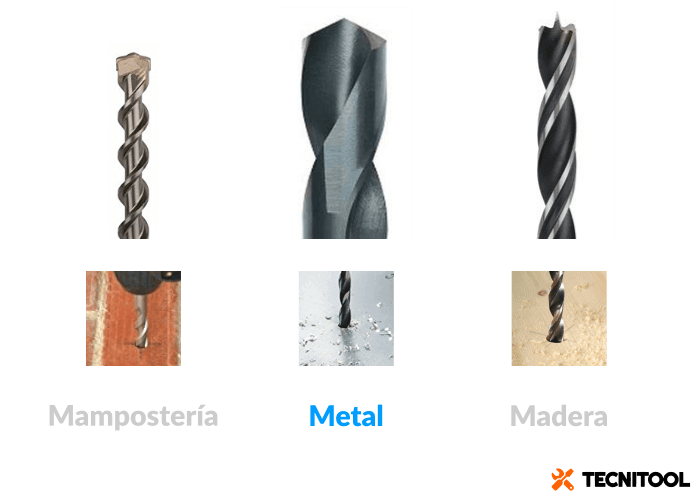

Situémonos en contexto. Las cualidades de las brocas para metal son muy diferentes de las brocas para madera, mampostería u hormigón.

Por lo general, una broca para taladrar metal está fabricada toda ella con el mismo material. No siempre es así, hay excepciones. Pero esto significa que normalmente podemos usar, afilar y rectificar las brocas para metal hasta que queden inservibles. Es decir, cuando son demasiado cortas para fijarlas en el mandril del taladro.

Las brocas para madera incluyen una característica aguja. Esta punta muy afilada y con forma de pincho nos permite centrar la broca.

Las brocas para mampostería, cuando son de cierta calidad, cortan gracias a las plaquitas de metal duro soldadas en su punta. Excepto la placa, el resto de la broca para ladrillo u hormigón está hecha en acero al carbono o, en el caso de brocas SDS para martillos, en acero inoxidable. En ambos casos, son materiales mucho más baratos que los de las plaquitas.

En cambio, con la excepción de las brocas para tornos y fresadoras automáticos de control númerico (CNC), las brocas para metal más habituales no tienen soldadas placas de metal duro. Además, el diseño de su punta es diferente.

Tipos de brocas para metal

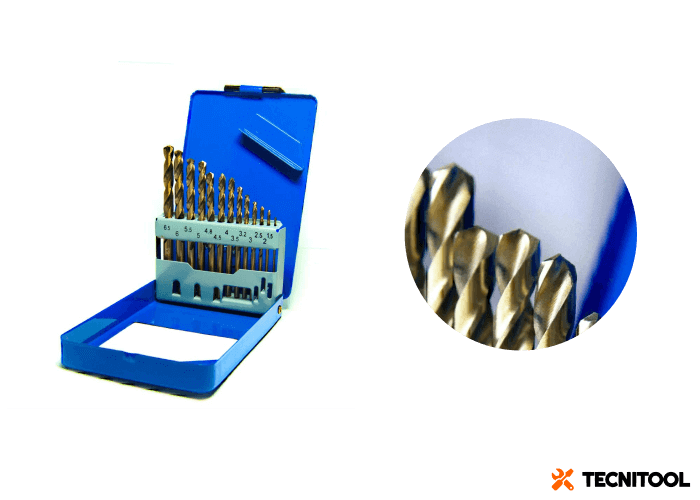

Para taladrar metales blandos como el aluminio o el latón, podemos escoger brocas de acero rápido HSS-R (las negras) con un ángulo de punta de 118º. Para grandes espesores o metales duros, por ejemplo, acero inoxidable, es recomendable comprar brocas de mayor calidad. Las brocas de acero rápido aleadas con cobalto (HSS-Co) o las recubiertas con titanio ofrecen mejores resultados que las anteriores, sin ser excesivamente caras.

Brocas para metal HSS-R

Las brocas de acero rápido de color negro son las más habituales y también las más baratas. Su color característico se debe al recubrimiento de óxido negro, uno de los más económicos. La característica fundamental de estas brocas es el ángulo de su punta. Las aristas de corte forman un ángulo más puntiagudo (118 grados) que el de otras brocas. Esto facilita el centrado de la broca y mejora el avance.

Las brocas negras son apropiadas para taladrar metales blandos, como el aluminio o el latón. Y también ofrecen buenos resultados en acero ordinario, sobre todo si el espesor de la pieza no es muy elevado.

Brocas de cobalto

Las brocas de cobalto o, mejor dicho, las brocas para metal aleadas con cobalto son un tipo de broca de acero rápido. El acero rápido es una aleación de acero y otros elementos que permiten perforar metal a alta velocidad, y de ahí su nombre: HSS. Estas son en inglés las siglas de High Speed Steel.

Pues bien, una broca con cobalto con un ángulo de inclinación de 135º es apta para cortar metales duros como el acero inoxidable.

Brocas de titanio

Las mal llamadas brocas de titanio las podemos encontrar con su forma convencional (con una pareja de aristas de corte) o, como las de la siguiente imagen, con una doble geometría de corte que facilita el centrado y reduce la probabilidad de la rotura. Esto equivale a taladrar con varios diámetros.

El recubrimiento de la broca con aleación de titanio aumenta su dureza, facilita el avance en el metal y mejora la resistencia al desgaste. Es importante tener en cuenta que este tipo de broca está recubierta con titanio, en concreto, nitruro de titanio. Sin embargo, el núcleo de la broca está hecho con acero rápido o acero rápido al cobalto. Esto significa que al afilarlas se reducen las propiedades antidesgaste. Eso no sucede con las de cobalto. Una buena marca de brocas revestidas en titanio es Graztai.

Los tres materiales vistos también son los habituales en las brocas escalonadas. Se aplica también a ellas todo lo dicho. Y ahora, cambiamos de tema para hablar de los ángulos.

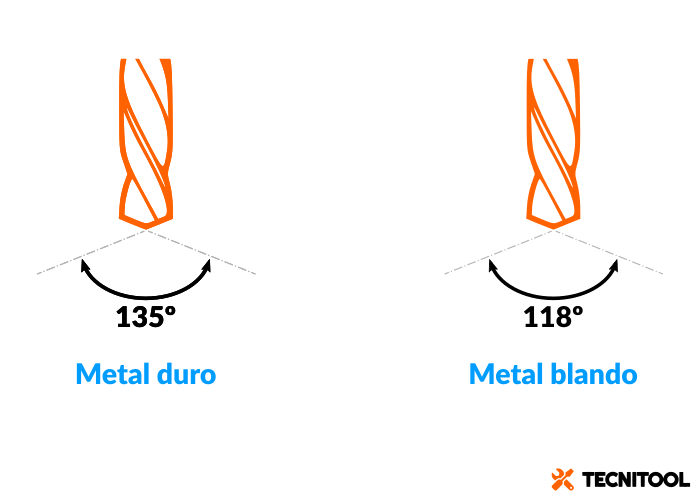

Ángulos de las brocas para taladrar metal

Los ángulos más usados en brocas para taladrar metal son 118º (más puntiaguda) y 135º (cabeza más plana). Estas inclinaciones no son aleatorias. Son herencia de las primeras brocas que se fabricaron para cortar metal: de forma cónica y con superficie plana.

En la actualidad, la punta de algunas brocas para taladrar metal es más compleja. Muchas de ellas incluyen varios planos con diferentes inclinaciones. El diseño de las brocas más novedosas logra esfuerzos de corte hasta un 50 % menores. Además, mejora la eliminación de las virutas largas en metales blandos y de limaduras cortas en duros.

¿Por qué es importante comprar la broca de metal adecuada?

Escoger la broca para metal correcta es fundamental para conseguir perforaciones precisas y eficientes. Esto es cierto para todos los materiales, incluida la madera. Pero en materiales duros como aceros inoxidables u hormigón armado, comprar la broca correcta es determinante.

Así, un agujero puntual en metal lo podemos hacer incluso con la broca más barata; sin embargo, para hacer un trabajo más serio hay que contar con la broca correcta. De lo contrario, seremos mucho menos eficientes. Es más, incluso es posible que no logremos terminar el trabajo.

La configuración de la broca (la forma de su cuerpo, el número de aristas de corte, el bisel de ataque) así como el material de la broca (acero de alta velocidad, titanio, carburo de tungsteno) influyen de manera crucial en la velocidad de las perforaciones y en la precisión del acabado.

En efecto, no es de igual importancia la tolerancia de un agujero en metal con el objeto de posteriormente tallar una rosca con macho que un agujero pasante en un ángulo estructural para su atornillado en la pared.

¿Cómo se puede evitar que la broca resbale?

Para evitar que la broca resbale en el mandril de nuestro taladro percutor, podemos:

- Comprar brocas con vástago triangular o hexagonal. El vástago de las brocas hexagonales imposibilitan que estas resbalen en el taladro. Aun cuando el portabrocas no ofrece un apriete correcto, este diseño de broca para metal evitará que patine.

- Usar la escalera de diámetros correctos. En perforaciones superiores a 6-8 mm de diámetro (o inferiores si el espesor a perforar es muy elevado), se recomienda taladrar primero con un diámetro inferior e ir escalando poco a poco hasta el diámetro final. Esto reduce el esfuerzo y nos ayuda a centrar la broca.

- Usar un portabrocas manual con cierre de llave. Los mejores taladros con cable incluyen portabrocas automáticos con mordazas muy efectivas que evitan que la broca patine. Sin embargo, en modelos de gama media el mandril automático suele resbalar con el paso del tiempo. Si el portabrocas automático de nuestro taladro ya no ofrece un ajuste preciso, lo podemos sustituir por uno nuevo o pasarnos a uno con llave. Sustituir las brocas resulta más incómodo pero el apriete es más potente y efectivo.

- Utilizar brocas de vástago reducido.

¿Por qué las brocas para metal duro tienen la punta más aplanada?

Para taladrar metales duros como acero inoxidable o acero reforzado al manganeso, se usan brocas para metal de 135 grados. Esta punta está más aplanada que la de las brocas ordinarias de 118 grados. Como consecuencia, la longitud completa de la arista de corte entra antes en contacto con el metal. Es decir, la broca estará cortando con todo su diámetro antes que aquella con una punta más afilada.

En general, cuanto más blando es el material, más afilada puede ser la broca. Las brocas afiladas son más fáciles de centrar en materiales blandos. Y viceversa.

El borde cortante de una broca para metal duro es más corto. Existen incluso brocas sin punta, completamente planas, que se utilizan cuando se necesita perforar un agujero ciego con el fondo plano. Al ser más corto el borde cortante, estas brocas generan menos calor ya que la superficie de metal en rozamiento también es menor.

Es decir, la broca para metales duros corta más despacio, avanza más lentamente, la potencia se utiliza para arrancar el material duro. En cambio, con las brocas afiladas se avanza más rápido, la potencia mecánica se utiliza para arrancar a mayor velocidad.

¿Por qué tienen forma helicoidal?

Las brocas tienen forma helicoidal por dos motivos. Primero, para eliminar el material arrancado por la cabeza cortante de la broca del agujero. Y segundo, para permitir que el aceite o la taladrina (cuando se emplean) puedan llegar hasta el fondo del agujero.

Además, el tipo de material taladrado determina la forma de las hélices de la broca.

Para perforar metales duros, la broca tendrá un menor número de espirales y serán menos profundas. Lo que necesitamos en estos casos es que la broca sea sólida y rígida. Se sacrifica la capacidad de extracción de la viruta para lograr una gran resistencia a la torsión. Evitamos así que la broca se rompa.

En cambio, para perforar maderas o plásticos blandos, no existe el peligro de que se rompa la punta y los fabricantes de brocas se pueden permitir añadir más espirales y de mayor profundidad. Se facilita así la extracción del material arrancado. Que en este caso tiene forma de virutas largas.

¿Qué es una broca de vástago reducido?

Las brocas para metal de vástago reducido son un tipo especial de broca diseñada para evitar que la broca resbale en el mandril del taladro.

Las brocas mantienen normalmente el diámetro a lo largo. Es decir, tanto el vástago como la punta son igual de anchos. Este sistema funciona bien con brocas pequeñas (3-8 mm), donde los esfuerzos de corte no son demasiado altos y la broca no suele resbalar. Sin embargo, a partir de 8-10 mm de diámetro, es fácil que la broca patine, sobre todo en portabrocas automáticos de baja calidad.

Para evitar este problema se inventaron las brocas de vástago reducido. Estas brocas para metal tienen un vástago de menor diámetro (de media pulgada generalmente) independientemente del diámetro de corte de la broca. De esta forma, el mandril de tres garras del portabrocas las oprime con más fuerza y evita el resbalón. Un sistema parecido son los vástagos triangulares, los hexagonales o los vástagos con chaveta.

Materiales utilizados para fabricar brocas de metal

Cuanto más duro es el metal que vamos a perforar, más dura debe ser la punta de la broca. El acero ordinario al carbono (más conocido como hierro dulce), es demasiado blando para fabricar una broca para taladrar metal. Tan solo las brocas baratas de baja calidad para cortar madera se hacen con este material.

En cambio, para perforar acero se utilizan brocas HSS (acero rápido) o brocas de carburo de tungsteno (también conocido como widia). Estas últimas, a su vez se dividen en dos grupos. Las brocas con punta de carburo (utilizan plaquitas soldadas) o las brocas de carburo macizas (todas ellas son de carburo).

El carburo de tungsteno es un material extremadamente duro pero muy frágil. Luego se quiebra con facilidad. Por ejemplo, al caer al suelo o recibir un golpe. Así, es común que las brocas para metal con punta de carburo se estropeen. Por supuesto, estas brocas no se pueden recuperar afilándolas, ya que solo la placa es la que realmente corta el metal, el resto de la broca es solo acero ordinario que sirve de soporte.

Acero rápido de alta velocidad (HSS)

Las brocas HSS se utilizan por su bajo coste y por la abilidad de perforar con relativa facilidad el acero al carbono, aluminio y cobre.

Acero aleado con cobalto

Las brocas de acero rápido aleadas con cobalto nos permiten trabajar a una mayor velocidad. La incorporación de entre un 4 % y un 9 % de cobalto permite a la punta de la broca conservar el afilado del corte por más tiempo.

Gracias a estas brocas, es posible cortar aceros duros, fundiciones e incluso aleaciones de alta resistencia. Estas brocas son similares a las de titanio.

Carburo de tungsteno (widia)

Las brocas de carburo de tungsteno son las más resistentes de todas. Ninguna otra broca para metal consigue el buen rendimiento que se tiene con estas herramientas. Soportan bien el desgaste y también temperaturas muy elevadas. Son mucho más caras que cualquier otra. Se utilizan para perforar materiales de gran dureza como los aceros inoxidables aleados con titanio.

¿Cuáles son las mejores brocas para taladrar acero inoxidable?

Las brocas de acero al cobalto revestidas con nitruro de titanio dan buen resultado en taladros de mano o de columna. Si tienen vástago hexagonal, mejor que mejor, puesto que se elimina el riesgo de resbalar en el portabrocas.

Brocas Izar

Con vástago cilíndrico, una buena marca de brocas es Izar. Las brocas para metal HSSE Ref. 1016 (con 5 % de cobalto) de Izar Cutting Tools están fabricadas en el País Vasco, son de excelente calidad y ofrecen un buen rendimiento en inoxidables.

Las brocas Izar para inox son relativamente baratas, teniendo en cuenta, claro, que las brocas para inoxidable no son baratas.

- Juego de 19 brocas DIN 338 en acero HSSE (5 % cobalto)

- Apropiadas para perforar aceros al carbono, aceros aleados, aceros inoxidables ferríticos-martensíticos y titanio

- Punta de 135º con afilado split point en cruz tipo C

- Diámetros desde 1 mm hasta 10 mm

- Acabado ámbar

- Opiniones

Características de las Brocas para metal Izar HSSE 1016

| Característica | Valor |

|---|---|

| Denominación | Broca Izar Cobalto Ref. 1016 HSSE Din 338N |

| Norma | Din 338 |

| Material de la herramienta | HSSE 5 % Co |

| Ángulo de la punta | 135º |

| Calidad | Profesional |

| Tipo de mango | Cilíndrico |

| Aplicaciones | Aleaciones de titanio, acero al carbono y aceros inoxidables |

| Apta para inoxidables: | Aceros inox ferríticos / martensíticos (Dureza Brinell <320 HB) |

| Apta para aceros: | Aceros aleados tratados (Hasta dureza Brinell 300-400 HB) |

| Avance en acero | 0.02 milímetros/revolución |

| Velocidad corte en acero | 8-15 metros/minuto |

| Avance en inox | 0.03 mm/rev |

| Velocidad corte en inox | 8-12 m/min |

| Avance en Titanio | 0.02 mm/rev |

| Velocidad corte en titanio | 10-15 m/min |

Brocas Graztai

Otra buena marca de brocas para metal es Graztai (Lituania). Este juego de brocas tiene vástago hexagonal y están revestidas con nitruro de titanio aluminio (AlTiN).

- Juego de 8 brocas en acero al cobalto HSSCo (M35)

- Hélice y punta revestidas en AlTiN (nitruro de titano aluminio)

- Fabricadas en Europa (Lituania)

- Diámetros de 2 a 10 mm

- Mango hexagonal

- Estuche de metal

- Opiniones

Brocas Makita HSS-Co

Las brocas HSS-Co Makita DIN-338 sirven para taladrar aceros tratados de hasta 1000 N/mm² y fundición. Están fabricadas en acero rápido al 5 % de cobalto y afiladas a 118º. Estas brocas pueden comprarse sueltas:

| Tipo de broca | Medida (ø × largo) | |

|---|---|---|

| Makita HSS-Co | 1.5 × 40 mm | Comprar |

| Makita HSS-Co | 2.5 × 57 mm | Comprar |

| Makita HSS-Co | 2 × 49 mm | Comprar |

| Makita HSS-Co | 3.5 × 70 mm | Comprar |

| Makita HSS-Co | 3 × 61 mm | Comprar |

| Makita HSS-Co | 5.5 × 93 mm | Comprar |

| Makita HSS-Co | 5 × 86 mm | Comprar |

| Makita HSS-Co | 6.5 × 101 mm | Comprar |

| Makita HSS-Co | 6 × 93 mm | Comprar |

| Makita HSS-Co | 7.5 × 109 mm | Comprar |

| Makita HSS-Co | 8.5 × 117 mm | Comprar |

| Makita HSS-Co | 8 × 117 mm | Comprar |

| Makita HSS-Co | 9 × 125 mm | Comprar |

| Makita HSS-Co | 10.5 × 133 mm | Comprar |

| Makita HSS-Co | 10 × 133 mm | Comprar |

| Makita HSS-Co | 11.5 × 142 mm | Comprar |

| Makita HSS-Co | 11 × 142 mm | Comprar |

| Makita HSS-Co | 12.5 × 151 mm | Comprar |

| Makita HSS-Co | 12 × 151 mm | Comprar |

| Makita HSS-Co | 13 × 151 mm | Comprar |

Brocas S&R

Por último, las brocas para metal de la marca alemana S&R Wekzeuge de acero rápido con 5 % de cobalto y punta afilada en 135º son más baratas de que las dos anteriores y también funcionan muy bien para taladrar metales duros, incluido el acero inoxidable:

- Juego de 13 brocas DIN 338 rectificadas para metal a 135º

- Fabricadas en acero rápido aleado con cobalto

- Corte tipo C según norma DIN 1412

- Medidas desde ø 1.5 hasta ø 6.5 mm

- Ficha técnica

- Opiniones

Brocas VonHaus

Una pregunta: de menos de ø 3 mm, ¿cuántas te quedan en tu juego de brocas para metal? Por supuesto que se pueden reponer, pero si estás comprando continuamente brocas pequeñas, tal vez te interese este maletín.

El material: HSS-Co al 5 % sin recubrimiento de titanio, es decir, la misma calidad que las brocas S&R. Y la punta también está afilada a 135º. ¿Lo bueno? El maletín incluye 99 brocas en 14 tamaños. De tamaño pequeño vienen más y de grande menos. Por ejemplo, de ø 1.5 mm tienes 16 brocas.

- Juego de 99 brocas en 14 tamaños ø 5-10 mm

- Fabricadas en acero al cobalto de alta velocidad M35

- Para perforar fundición de hierro, acero dulce, aleación de titanio, madera y plástico

- Punta afilada a 135º

- Estuche de metal con asa

- 5 % de cobalto

- Opiniones

Muy bueno el articulo.

Gracias por leer y comentar Jerardo. Un saludo.

Muy bueno el artículo. Tengo una duda, si las brocas de color bronce (no sé que aleación es) son buenas para taladrar planchas galvanizadas. Saludos.

Hola Alexis:

Supongo que te refieres a las brocas revestidas de titanio. Normalmente el titanio tiene un tono dorado, pero hay algunas que parecen de bronce.

El acero galvanizado lo puedes taladrar con cualquier broca, porque el galvanizado solo es un tratamiento superficial de zinc y no es especialmente duro. Incluso las negras te sirven.

Lo que sí tienes que tener en cuenta es que donde taladres perderás la protección contra la corrosión. Si fuera necesario, puedes proteger las paredes del agujero con un espray de galvanizado en frío.

Gracias por leer y comentar. Saludos.

Muchas gracias por esta explicación, me ha sido bastante útil para decidir la compra.

Gracias por comentar, Miguel. Me alegro de que te haya servido para decidir qué broca comprar: ese era el propósito. Saludos.

Muy buena información, yo quisiera saber cual sería la broca ideal para taladrar una viga IPN de obra, gracias

Hola Damián:

Si hablamos de vigas obra IPN convencionales, es decir, no inoxidables, estas son de acero al carbono, un metal que no es demasiado duro y que se taladra bien prácticamente con cualquier broca para metal, incluso con las negras.

Pero en las vigas de sección grande, las alas son bastante gruesas, y al perforar con taladro de mano a veces se rompen las brocas (sobre todo cuando es difícil mantener la perpendicularidad). Esto lo puedes evitar en parte con las brocas de acero al cobalto, pues no son tan frágiles.

Aunque perforando un agujero previo cuando el diámetro sea grande y respetando la velocidad máxima, conseguirás un buen rendimiento sin importar el tipo de broca.

Saludos y gracias por plantear esta duda.

Quisiera saber la diferencia entre las brocas de tipo N y tipo RN

Hola, Jose María:

No te lo puedo confirmar, ya que el estándar DIN 338 y otros en los que están definidos estos tipos de broca son de pago y no tengo acceso a ellos. Pero por lo que he podido averiguar se trata del perfil de la espiral.

Por ejemplo, las brocas con espiral tipo N son las usadas para perforar acero. Las brocas tipo W tienen una espiral más corta: están indicadas para taladrar metales blandos como el aluminio o el cobre (evacuan mejor las virutas). Por último, las tipo H tienen la espiral mucho más alargada y se usan en materiales duros.

Pero ¿y la diferencia entre N y RN? Por lo que veo hay fabricantes que usan ambas designaciones sin que exista ninguna diferencia aparente en la forma de la broca. Habría que consultar la norma DIN para saberlo con certeza, pero yo diría que son iguales. Siento no poder ayudarte más.

Saludos.

Excelente información, clara y concisa.

Enhorabuena, estos comentarios me han servido de mucho, muchas gracias.

Me tomo mi tiempo para darte las gracias por esta información que fue de gran ayuda, para un requerimiento que necesitaba hacer. Mejor no podía estar.

Excelente página y muy buena la información.

Gracias, Sandra. Me alegro de que te haya ayudado el artículo. Saludos.

¿Y las brocas HRC?

¡Buena pregunta!, Antonio. Las brocas HRC no existen; sin embargo, es cierto que hay fabricantes que incluyen en la descripción de la broca un número seguido por las siglas HRC. Entonces, ¿qué nos dice esta cifra?, ¿qué son tales letras?

Un método industrial muy usado para determinar la dureza de un metal (pongamos acero) es el ensayo de dureza Rockwell. En él se presiona un punzón de material duro (penetrador) contra el metal con la ayuda de una prensa. Midiendo la huella que deja sobre la superficie de la probeta (la pieza ensayada) se determina su dureza.

Pues bien, se usan distintos tipos de penetrador y diferentes medidas de carga (tensión) según la dureza que tenga el material que va a ser analizado. Son las escalas Rockwell y van desde la HRA hasta la HRK. Así, en aceros muy resistentes se usa la escala HRC. Esta usa un penetrador Rockwell cónico cuya punta está tallada en forma de diamante a 120°. La carga aplicada en la escala HRC es de 150 kgf.

Cuanto más duro es el acero que se ensaya, menor es la huella que deja este cono. Según lo anterior, el laboratorio mide la huella y hace un pequeño cálculo con el cual se obtiene la dureza del metal. Es decir, su grado de dureza Rockwell. Por ejemplo: un acero 70 HRC es más duro que un acero 58 HRC.

Para finalizar, cuando una broca indica este dato, lo que el fabricante nos está diciendo con ello —indirectamente— es qué dureza tiene la broca. O mejor dicho, la dureza máxima del acero que podemos taladrar con ella.

Espero haberte ayudado. Saludos.

Un articulo muy completo, para los neófitos aclara muchísimo el tipo de broca que hay que utilizar en todo momento y las propiedades de cada una.

Hola, buenas tardes. ¿Son buenas las brocas cubiertas con óxido de oro?

Hola, Enrique:

¡¿Brocas con óxido de oro?! Sorprendente cuestión. Es la primera vez que leo que el óxido de oro se use como revestimiento de brocas.

Después de investigar un poco el asunto, veo que algunas tiendas venden brocas de Bosch, modelos GO21 y GO29, que por su aspecto parecen claramente de cobalto. Indagando en la web de Bosch no se encuentran estas misteriosas brocas ni tampoco sus referencias. Además, ningun otro fabricante parece tenerlas.

Por otro lado, teniendo en cuenta que el óxido de oro se degrada a 160ºC, no parece muy útil como revestimiento para brocas. Así que mi apuesta es que es un error en la descripción del producto, deliberado o no.

En definitiva, que mucho me temo que no existen las brocas recubiertas con óxido de oro. Saludos.

Gracias por la información, me sacó de muchas dudas.

Justo la información que cualquiera pueda necesitar para realizar trabajos con precisión y mucha calidad . Te felicito, un gran aporte, excelente encontrar páginas así.

Gracias, Eddie y Humberto.

Gracias, me sirvió mucho el artículo. Sin embargo tengo una duda: tengo unas brocas dewalt HSS, son doradas, pero en ningún lado menciona co ( cobalto) , la duda es si existen brocas de acero rápido, pero que no sean aleaciones de cobalto sino de otro tipo ?

Hola, Pablo. Además de HSS-Co, otra designación para las brocas de acero rápido al cobalto es HSS-E (o HSSE). Si no no se indica ninguna de estas siglas, probablemente no contengan cobalto. Las otras brocas doradas que existen son las revestidas con titanio.

Saludos.

Muy buen artículo, se agradece la información. Te hago una consulta, tienes referencias de las brocas Bosch Multiconstrucción, de esas que una misma broca sirve para distintos materiales. Gracias!

Hola, Walter. Creo que te refieres a los brocas Bosch CYL-9 (fondo del canal de color azul). Te puedo decir que en efecto van bien con casi todos los materiales: madera, ladrillo, cemento, plástico y metales blandos los taladra sin problemas. Ahora bien, si quieres perforar hierro y acero solo te servirán en chapa fina (no pueden con grandes espesores).

La verdad es que las brocas multiconstrucción son muy útiles en instalaciones, para perforar materiales de diferente naturaleza sin cambiar de broca. Ejemplos: madera sobre ladrillo, perfil metálico delgado sobre madera, etc. Saludos.

Excelente información, completa y clara. Sigan ayudando, repartiendo conocimientos, bendiciónes

Muy buen artículo. Estoy aprendiendo. Es de gran ayuda.

Hola.

Gracias por el artículo, es muy completo. Una duda, tengo unos tornillos rotos que llevan fijatornillos y es imposible taladrarlos. He intentado con broca de metal (doradas caja de Bosch) y otras mejores de cobalto, pero ni siquiera le hacen un rasguño.

¿Cuál crees me serviría para taladrarlo?

Un saludo y gracias.

Hola, Salva:

¿Te refieres a un tornillo interno con la cabeza rota? Entiendo que sería imposible de sacar con una llave de presión o similar.

Las brocas al 5 % cobalto sirven incluso para taladrar aceros inoxidables muy duros. ¿Tal vez no sea culpa de la broca? Si no asienta bien, podrías esmerilar antes la cabeza con una miniamoladora tipo dremel y una muela cilíndrica. ¿Con broca de qué diámetro empiezas el taladro y a qué velocidad?

Saludos.

Hola, muy bueno el articulo y su información.

Le consulto ya que me encuentro agujereando un riel de ferrocarril que tiene grados 260R, lamentablemente no puedo conocer su dureza Rockwell pero he probado con mechas HSS estandar y HSS Co, obteniendo no muy buenos resultados. En general tienden a romperse en los extremos de las puntas y a a veces se queman a pesar de estar continuamente con aceite soluble sobre la mecha.

¿Cuál podría ser la causa? Estimo que podemos estar ante una velocidad elevada y una perpendicularidad no muy precisa como alguna vibración en el momento final del corte.

Saludos y gracias!!

Hola, Diego:

Según he comprobado aquí, la dureza de un raíl de tren R-260 es de entre 260 y 300 HBW (Brinell). Y según esta tabla de conversión:

Lo que eso significa es que la broca HSS estándar no es la apropiada (Izar, por ejemplo, solo la recomienda hasta 250 HB o 850 N/m²). Por el contrario, según la ficha técnica las brocas HSSE sí son aptas para taladrar aceros de hasta 300-400 HB (1000-1300 N/m²).

Pero, como dices, las velocidades de corte y de avance también son cruciales, y más al perforar aceros duros. La ficha suele indicar los límites, respectivamente, en m/min. y mm/rev. Eso podría explicar que incluso una broca HSS-Co se queme a pesar de usar refrigeración.

Acerca de la rotura de la broca, en efecto, puede estar muy relacionda con las vibraciones y los esfuerzos de flexión. En la salida a veces se forma una rebaba que atrapa y parte la broca. Si este es el caso, yo no he encontrado que reducir la velocidad ayude, pero si ayuda interrumpir el corte justo antes de acabar y terminar de taladrar por el otro lado si es que fuese posible.

En suma, trataría de usar como mínimo brocas HSS-Co al 5 % y de reducir la velocidad. Un cordial saludo y gracias por tus palabras.

Tengo que taladrar una plancha de acero de 10 mm seguido de hormigón. Si utilizo broca de cobalto de buena calidad para la plancha de acero, me servirá para el hormigón, o al llegar al este sin cambiar la broca se quemara o no podrá taladrar?

Disculpen la ignorancia, jajaja. Gracias.

Hola, David:

Entiendo que desmontar la plancha no es posible. En tal caso necesitas otro tipo de broca para un taladro pasante en acero y hormigón como el que describes. Porque la broca perderá el filo nada más superar el metal...

No indicas el diámetro del orificio. Si es igual o mayor que ø 12 mm, una opción es la llamada broca para barra de refuerzo de hormigón. Otra es usar broca de diamante, aunque no es óptima para taladrar aceros y metales ferrosos, ya que contienen carbono (que reacciona químicamente con las partículas de diamante y tiende a disolverlas).

Para evitar desgastar mucho las brocas, yo haría lo siguiente. Taladrar primero la mayor parte del agujero con la broca al cobalto (en tu caso unos 9 mm). Cambiar luego a una de las brocas que te comento para perforar la zona de transición. Por último, ya en hormigón firme, usar percusión y broca especial para hormigón. Lento, pero seguro.

Saludos.

Necesito taladrar acero inoxidable muy duro de 5 mm de espesor. ¿Cuál sería la mejor broca para ello?

El diametro del agujero es de 2.5 mm y luego debo hacer rosca de 3 mm. La mayoría de las brocas se rompen. Y lo peor, pueden quedar dentro de la lámina a perforar.

Hola, Antonio:

Las mejores brocas para taladrar acero inoxidable son (1) la recubierta con nitruro de titanio —porque reduce la fricción— y (2) la de acero aleado al cobalto —porque es más dura y resistente al calor—. Sin embargo, has comprobado que también estas se rompen...

Tu caso es complicado. Lo es por el pequeño diámetro de la broca. Y lo es porque la broca suele sufrir pandeo. Impedirlo no es fácil. Menos aún si se perfora a mano (y no en taladro de banco). También cuesta mantener la broca perpendicular a la superficie.

Por otra parte, el acero inoxidable es un material sensible al endurecimiento por deformación. Es decir, tiende a ganar dureza.

En todo caso, sí puedes poner de tu lado aquello que juega en tu contra:

En suma, con estas pautas, paciencia y una broca de este tipo deberías poder hacer el trabajo.

Saludos.