Discos de diamante para radiales y máquinas de corte de agua

Usado en radiales, máquina de corte de agua y tronzadoras de disco abrasivo, el disco de diamante es apropiado para cortar materiales duros. Pero ¿qué tipo de disco de diamante es el indicado para gres porcelánico? ¿Y para piedra? ¿Cuál para hormigón?

Por otra parte, ¿de qué depende el rendimiento de esta herramienta de corte? ¿Cómo elegirla? Esta breve guía te explica lo que debes saber sobre discos de diamante para amoladoras.

Diamante, el más duro de los materiales

De los materiales conocidos hasta la fecha, el más duro es el diamante. En la escala de Mohs, por ejemplo, el diamante alcanza la dureza 10. No solo eso, a la vez este alótropo estable del carbono resulta ser el mejor conductor del calor.

El hecho de que la industria emplee diamante para fabricar herramientas de corte se debe justamente a estas propiedades del material. Más aún, ¡solo el nitruro de boro se atreve a toserle!

Existe diamante sintético y natural. Alrededor de un 80 % de los diamantes naturales resulta inapropiado para joyería y acaba en la industria; sin embargo, aunque suene paradójico, en el 90 % de las herramientas abrasivas —entre ellas, discos y brocas de diamante— se emplean diamantes sintéticos.

¿Qué es y cómo funciona un disco de diamante?

Antes de nada conviene preguntarse en qué consiste un disco de diamante. Lo primero que hay que aclarar es que la estructura del disco que nos ocupa no es de diamante, sino de acero endurecido.

¿Dónde se halla entonces el diamante? Pues en el perímetro del soporte. Unas veces aparece en forma de segmentos; otras, sobre el borde continuo de la circunferencia.

Así, para fabricar la superficie activa de corte, se mezclan, prensan y sinterizan granos de diamante y polvos metálicos. Después se sueldan al acero del disco.

Puesto que las partículas de diamante cortan por fricción, de su resistencia a la abrasión, así como de las propiedades del ligante, depende el rendimiento del disco, su desgaste, la velocidad máxima de corte, etc.

Tipos de discos de diamante

Los discos de diamante se clasifican, por un lado, según el proceso de soldadura empleado para fijar el diamante al núcleo; por el otro, según la forma del disco.

Tipo de soldadura: corte en seco o en húmedo

Los discos cuyas partículas se sueldan al acero con soldadura estándar de plata solo son aptos para cortar en húmedo. En cambio, la soldadura láser, más sólida y robusta, también posibilita el corte en seco.

En efecto, el proceso láser fusiona el segmento de diamante con el metal del núcleo. De resultas, el disco de corte en seco proporciona una unión más fiable y resistente que retiene las pastillas diamantadas incluso en condiciones de trabajo exigentes, altas temperaturas, etc.

¿Qué ocurre, en cambio, si un disco de corte húmedo no se refrigera con agua? El calor puede fundir la soldadura de plata; en consecuencia, los segmentos del disco se podrían desprender. ¡Sobra explicar el peligro que ello supone!

De modo que, por seguridad, sigue en todo momento las instrucciones del disco. Aparte del tipo de corte (seco o húmedo), respeta las velocidades máximas en RPM —del disco y de la herramienta— y corta únicamente los materiales indicados por el fabricante.

Forma del disco

Enumeramos a continuación los principales tipos de discos de diamante según la forma del borde.

Disco de borde continuo

Los discos continuos son lentos, pero dejan el mejor acabado. Son de este tipo los de uso general para corte de cerámica y los específicos para porcelánico.

Disco segmentados

Los discos segmentados cortan más rápido sin ofrecer la calidad de corte de los de borde continuo. Los huecos entre los segmentos ayudan al aire (en corte seco) y al agua (en húmedo) a refrigerar la herramienta. Son adecuados para hormigón, fibrocemento y piedra: granito, pizarra, arenisca, caliza, etc.

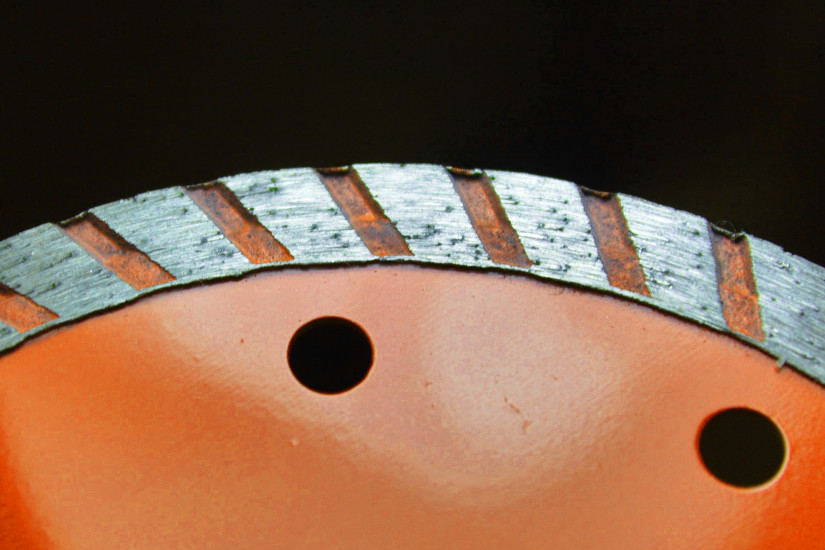

Disco híbrido o turbo

Las prestaciones de los discos híbridos se encuentran a medio camino entre las ofrecidas por los segmentados y los continuos. Su circunferencia no forma dientes; sin embargo, los saltos de altura entre pastilla y pastilla forman intersticios por los que fluye el agua. Los hay universales y específicos para baldosas duras, gres porcelánico, etc.

Esta herramienta también es conocida por los nombres disco de diamante turbo y disco de bandas almenadas.

¿Qué considerar al comprar un disco de diamante?

Al seleccionar un disco de diamante, en primer lugar, debes considerar el tamaño. Las miniamoladoras usan discos de 115, 125 y 150 mm de diámetro, al revés que con los de alúmina, los de 125 mm no ofrecen una mayor vida útil respecto a los de 115 mm (ya que lo que cuenta es la banda de diamante).

En esmeriladoras grandes se utilizan discos de 180 y 230 mm. Por su parte, las mesas de corte en húmedo requieren según el modelo discos de 180, 210, 230, 300 y 315 mm de diámetro. El mayor disco de diamante lo encontramos en la tronzadora abrasiva para metales: ø 355 mm.

En segundo lugar, resulta muy importante la profundidad del segmento o la banda de diamante. De ello depende la vida útil del disco.

El grosor del disco, en tercer lugar, determina su resistencia a la torsión. Hay que aclarar que ciertas máquinas, en especial las cortadoras de mesa, requieren un grosor de disco concreto.

Conclusiones

El hormigón es muy duro y abrasivo. Lo son también la piedra y el gres porcelánico. Pulir, desbastar y cortar tales materiales requiere herramientas muy potentes y discos de gran dureza. Los discos de diamante, por ser el material natural más duro conocido, se emplean para tal fin en esmeriladoras angulares y mesas de corte de agua.

Diremos, para concluir, que los discos de diamante no deben usarse para mecanizar ni hierro ni acero ni aleaciones férricas. La razón de ello es que a altas temperaturas el carbono es soluble en el hierro. Así, para cortar perfiles de acero inoxidable, por ejemplo, se usan en su lugar discos abrasivos de óxido de aluminio.