¿Quién vigila al vigilante? La tolerancia en la fabricación del pie de rey

La frase en latín «Quis custodiet ipsos custodes?» del poeta romano Juvenal se traduce como Quién vigila al vigilante. Se usa a menudo la expresión para plantear la cuestión filosófica de cómo controlar a quien controla un entorno determinado.

Apliquemos la idea al instrumento de metrología que nos ocupa: ¿Quién controla al pie de rey? O, mejor dicho, ¿quién controla a su fabricante? ¿Tenemos la certeza de que un calibre mide como es debido?

- ¿Qué es la tolerancia de fabricación?

- El bloque patrón permite determinar la precisión de un pie de rey

- Tolerancia del calibres según las normas industriales antiguas DIN, ISO y UNE

- La incertidumbre de medida en las nuevas normas industriales

- ¿Qué exige el nuevo estándar de fabricación de instrumentos de metrología?

- ¿Qué supone considerar la incertidumbre de medida?

¿Qué es la tolerancia de fabricación?

En fabricación mecánica los objetos producidos pueden ser precisos, superprecisos, ultraprecisos... nunca perfectos. Hablamos entonces de margen de tolerancia, es decir, el intervalo de medidas aceptado para considerar una pieza válida.

Así, si se ha de fabricar un cilindro que mida 25 mm de largo, lo cierto es que semejante cuerpo jamás medira 25 mm exactos. Para considerar el cilindro válido o no-válido, se define, pues, el margen de tolerancia.

Pongamos un margen de tolerancia de ± 0.05 mm. Nos sirve todo cilindro que mida entre 24.95 mm y 25.05 mm de largo. Cualquier otro es no válido. Si un cilindro mide 25.06 mm, no sera válido con arreglo a este principio.

Dicho margen de tolerancia, por cierto, es simétrico; es decir, admite el mismo error por arriba y por abajo. Pero podría ser asimétrico.

Pues bien, ¿cómo se relaciona un instrumento de medida como el pie de rey con el margen de tolerancia? ¿Es un valor del propio calibre? ¿O más bien de la medida por este efectuada?

Una forma simple de evaluar la validez de un calibre es usar un bloque patrón. Con él verificaremos la precisión del instrumento.

El bloque patrón permite determinar la precisión de un pie de rey

Un bloque patrón es una pieza de metal o de cerámica casi perfecta. El bloque patrón se mecaniza y se rectifica con una enorme precisión. Después se aplica un proceso de lapeado que reduce la rugosidad superficial.

El margen de tolerancia de un bloque patrón es muy estrecho. Es decir, para que el bloque sea válido, su medida debe ser muy próxima a la especificación; por simplificar, asumamos que un bloque patrón de 25 mm de veras los mide. Ni más ni menos.

Así pues, solo queda medir con el pie de rey el bloque patrón y comparar la lectura del calibre con las dimensiones del bloque. Así averiguamos si el calibre mide bien. En concreto, verificamos la desviación de la medida. Con otras palabras, el fin de la prueba es corroborar que el margen de tolerancia no supera el especificado.

Si la precisión de un calibre es de 20 µ (0.02 mm), medir un bloque patrón de 25 mm con el pie de rey nos señalará si el calibre es válido. ¿Cómo? Si la lectura de la escala Vernier nos dice que el bloque mide entre 24.98 mm y 25.02 mm, el calibre es conforme a la especificación. No lo será en caso contrario.

Tolerancia del calibres según las normas industriales antiguas DIN, ISO y UNE

Las especificaciones de tolerancia que debe cumplir un instrumento de metrología se recogen en normas industriales, esto es, en estándares UNE, DIN, ISO, etcétera.

Por ejemplo, Mitutoyo fabrica sus calibres según la norma JIS B 7507 (el estándar japonés de calibración para pies de rey), mientras que sus micrómetros cumplen lo especificado por la norma JIS B 7502 (el estándar para micrómetros de arco).

Ahora bien, ¿Y quién nos asegura que la medición del bloque patrón sea perfecta? Es decir, ¿y si el bloque patrón no es perfecto? ¿Y si al medir el bloque se introduce un error de medida?

La incertidumbre de medida en las nuevas normas industriales

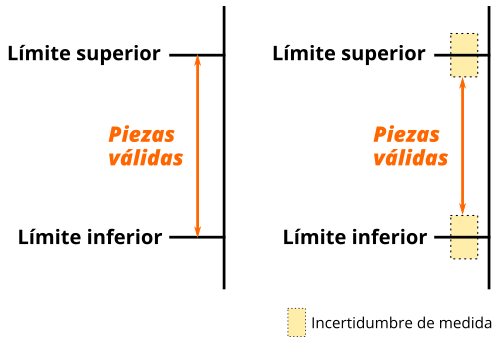

Hasta 2012, las normas industriales de fabricación de calibres, micrómetros y otros instrumentos de metrología no tenían en consideración la incertidumbre de medida. Es decir, el estándar especificaba dos valores:

- el límite inferior

- el límite superior

Si la medida llevada a efecto por el pie de rey quedaba entre ambos límites (rango de validez), el instrumento de metrología se consideraba apto para la venta. Sin embargo, la norma ISO/TR 14253-6 modificó las especificaciones para tener en cuenta la incertidumbre de medida.

Tras la aplicación directa del estándar, calibres que eran válidos para su venta dejaron de serlo. Se trata de los pies de rey próximos a los extremos; es decir, de instrumentos válidos que casi quedan fuera del rango de aceptación. En concreto, dejan de ser válidos los calibres que caen dentro del rango de incertidumbre.

¿Qué exige el nuevo estándar de fabricación de instrumentos de metrología?

El nuevo estándar pone la responsabilidad en el fabricante. Lo obliga a que cualquier instrumento de metrología que decida poner en el mercado sea más preciso que el rango de incertidumbre.

Eso quiere decir que, sin modificar el rango de tolerancia de la especificación, muchos calibres dejan de ser aptos para su venta.

Ahora bien: como ahora se tiene en cuenta la incertudumbre de medida, se puede considerar que el margen de tolerancia original no se adecúa al proceso de fabricación o, mejor dicho, al control de calidad. En efecto, ahora es más exigente que antes por considerar un nuevo parámetro: la incertidumbre.

Así, el fabricante puede modificar el margen de tolerancia para que las piezas fabricadas sigan siendo validas después de considerada la incertidumbre. De hecho, la nueva norma podría reducir las demandas legales relacionadas con la falta de precisión.

El fabricante solo tiene que demostrar que su calibre es más preciso que el rango de incertidumbre; mientras que el cliente debe conseguir lo opuesto para ganar la reclamación. Es decir, quien reclame habrá de demostrar que el pie de rey es menos preciso que la incertidumbre. Así, si el fabricante calculó bien la incertidumbre, el comprador no podrá llevar a cabo esa comprobación.

¿Qué supone considerar la incertidumbre de medida?

Para acabar, queremos reflexionar sobre un hecho curioso. Considerar la incertidumbre no solo implica que los instrumentos próximos a los límites dejan de ser válidos: podría ocurrir lo opuesto.

Pies de rey descartados según normas antiguas podrían caer ahora dentro del rango de validez. Sería este el caso de calibres próximos a los extremos; es decir, de instrumentos descartados por los pelos.

En efecto, si la incertidumbre vale para considerar que una medida buena no tiene por qué ser válida —porque existe el riesgo de error— también ha de valer para lo contrario: para considerar que una medida mala también puede ser errónea; luego válida.

Por supuesto, un fabricante de calibres no se puede arriesgar a considerar como aceptable una pieza sobre la base de la incertidumbre de medida porque el riesgo de que no sea válida es alto y se expone, entonces, a posibles demandas e indemnizaciones. En suma, dentro de la zona de incertidumbre existe la misma posibilidad de que la pieza caiga a uno de los lados de la línea (válida) como al otro (no válida).

¿Qué hara, en definitiva, un fabricante que quiera caminar sobre seguro? Pues descartar aquellos instrumentos que caigan dentro de la zona de incertidumbre, como muestra la ilustración. Nada más sencillo que eso.

Referencias:

- El reto que implica cumplir con ISO 14253 de Instituto de Metrología de Mitutoyo.

- Normas Jis (Japanese Industrial Standards) en Wikipedia (inglés).