¿Por qué se añade molibdeno al acero de algunos destornilladores?

Hay juegos de destornilladores mejores que otros. Sí, sobra decirlo. Pero ¿de qué depende su calidad? En la era de la obsolescencia programada fabricar una herramienta duradera esconde pocos secretos para el ingeniero industrial.

Otra cosa es si conviene construir tal instrumento de veras. En este artículo hablo de destornilladores de acero aleado al molibdeno.

Cómo forjar acero del bueno para destornilladores

El hierro (Fe) no aparece en estado puro en la naturaleza. Sino que se presenta combinado con el oxígeno, es decir, como óxido.

En todo caso, el hierro es el material más abundante de la Tierra si en los cálculos se incluye el núcleo del planeta. ¿Y en la corteza terrestre? Pues el cuarto elemento más abundante (5 %).

El hierro es el elemento químico de número atómico 26 y el principal constituyente del acero. En la forma más sencilla de dicha aleación, el elemento restante es el carbono (C). Con este material se fabrica la varilla de la mayor parte de destornilladores.

Así las cosas, el hierro es poco sospechoso de ser el reponsable de la calidad del destornillador. Otro elemento ha de ser el culpable.

El carbono, por su parte, es un elemento químico que en la tabla periódica pertenece al grupo de los no metales. Juega, sin duda, un papel clave en el acero. Forjar acero del bueno exige acertar con la mezcla de hierro y carbono. ¿Y por qué es crucial dar en la diana? Porque del porcentaje de carbono depende la dureza del acero:

¿Poco carbono? Acero blando. ¿Mucho carbono? Acero duro pero frágil.

A todo esto, la rapidez con que se enfría el metal, esto es, el tratamiento térmico, también influye en su dureza. Aunque el tema es cautivador, el artículo de hoy lejos está de ser un tutorial paso a paso de cómo templar el acero de tu destornillador...

Soy el señor Molibdeno, soluciono problemas

Piritoso, ferruginoso, sulfuroso. Dúctil, maleable, atruchado... A lo largo de los siglos, metalúrgicos y siderúrgicos se han dejado los hígados estudiando el arrabio. Hoy, merced al diagrama hierro-carbono, las acerías actuales saben muy pero que muy bien cómo producir acero del bueno.

Pero el humilde acero al carbono no es la flor de la canela para fabricar herramientas susceptibles de sufrir desgaste. Porque todo tiene un límite. Para llegar a ser el mejor material para destornilladores y puntas de atornillar, el acero necesita ayuda.

—Soy el señor Molibdeno, soluciono problemas.

—Buenas tardes, señor Mo. Se trata de quitarle hierro a un asunto...

En efecto, ciertos problemas solo los soluciona el señor Molibdeno. El molibdeno (símbolo: Mo) se funde a 2623 ºC. Su punto de fusión es de los más altos entre todos los elementos químicos. Solo superan al Mo en este aspecto el tantalio, el osmio, el renio, el tungsteno y el propio carbono (3550 ºC).

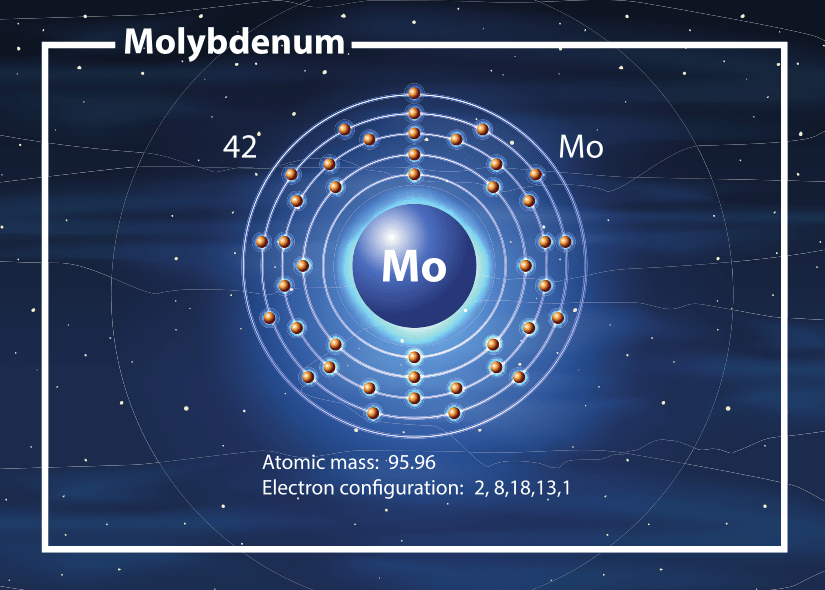

Así, no es de extrañar que después del carbono este elemento del sexto grupo sea el más eficaz para endurecer aleaciones de acero. Por cierto, el número atómico del molibdeno es el 42. ¿Su masa atómica? 95.95 dalton. Pero lo más interesante son sus propiedades.

Propiedades del acero de un destornillador aleado con molibdeno

Añadir molibdeno a la aleación de acero mejora sus propiedades:

- aumenta su resistencia a la corrosión

- reduce el riesgo de sufrir distorsión

- mejora el comportamiento del metal a altas temperaturas

- reduce la deformación por fluencia lenta

Además, incrementar el porcentaje de Mo en aceros inoxidables:

- acrecienta su tenacidad

- los hace más resistentes a los cloruros (sales)

Por ejemplo, se puede mejorar la resistencia de los aceros en ambientes marinos incorporando al menos un 2 % de molibdeno en masa.

Este vídeo trata a fondo este elemento de la tabla periódica:

¿De dónde se extrae el molibdeno?

El molibdeno, elemento que hace el mejor destornillador enemigo del bueno, es un metal de transición de color plateado. Este durísimo metal se extrae sobre todo de la molibdenita, compuesto resbaladizo empleado para fabricar grasa lubricante multiusos (fórmula química: MoS2).

¡Ojo con esos sulfurosos átomos! ¿No hemos visto el azufre (S) y su subíndice (2) en alguna otra parte? ¿En foros de debate? ¡Así es! En esas eternas discusiones que enfrentan el acero al cromo-vanadio contra el acero S2.

¿Son mejores los destornilladores S2 o los cromo-vanadio? Opiniones hay para todos los gustos. En todo caso, volviendo al asunto, por aquí abajo aparece un cristal de molibdenita. El molibdeno también se extrae de la wulfenita y la powellita.

Para poner el punto final, es muy posible incorporar molibdeno a una aleación de acero al cromo-vanadio. Para muestra, estos destornilladores cromo-molibdeno-vanadio cuya varilla templada y revenida alcanza 59 HRC de dureza en el ensayo Rockwell:

- Kit de 6 destornilladores de máxima fiabilidad

- Varilla cromo-molibdeno-vanadio: robustez y resistencia para soportar la tensión

- Mango trimaterial trilobular: buena transmisión de la fuerza de apriete, con geometría que se adapta al movimiento natural de la mano y permite girar 120º

- Tratamiento integral de temple y revenido en la varilla (dureza de 59Hrc)

- Geometría de la espiga que garantiza un óptimo enmangado, evita la rotación de la varilla en el mango

- Ajuste perfecto entre la punta y el tornillo

- Opiniones

Referencias y lecturas adicionales

Para más información sobre los destornilladores y el acero, puedes consultar: