Imán de tierras raras

El imán de tierras raras es el más fuerte de los imanes permanentes. Engendra un campo magnético más poderoso que el producido por cualquier otro tipo de imán.

Por ejemplo, oscila entre 0.5 y 1 T (teslas) el campo magnético de los imanes de ferrita, alnico —aleación de hierro, aluminio, cobalto y níquel— o materiales cerámicos, un valor muy inferior al del campo de un imán de tierras raras: ≥ 1.4 T.

¿Qué son las tierras raras?

Las tierras raras no son raras en absoluto Este nombre, que agrupa al escandio, el itrio y los 15 elementos químicos del grupo de los lantánidos, no se debe a la escasez de estos sobre la corteza terrestre... ¡sino al hecho de que rara vez se encuentran en forma pura!

¡Y tampoco son tierras! En la expresión tierras raras, la palabra tierra no es sino un término antiguo para designar los óxidos.

En la Wikipedia en castellano, se puede consultar una lista con las 17 tierras raras, el número atómico de cada elemento, su símbolo, la etimología del nombre y los usos principales.

Imagen de The Photographer bajo licencia CC BY 3.0

Características del imán de tierras raras

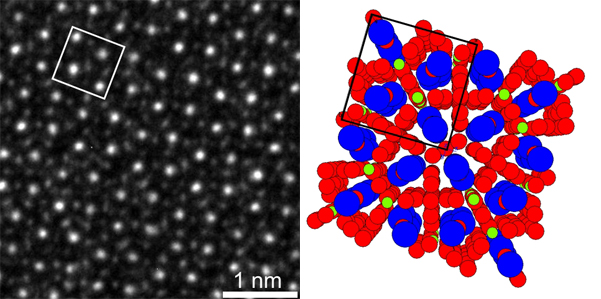

Esta familia de imanes permanentes se fabrica con compuestos formados por tierras raras y metales de transición, entre ellos, níquel, hierro y cobalto. Su estructura cristalina facilita magnetizar el material en una dirección concreta, lo que se llama anisotropía magnética.

A dicha propiedad debe su fuerza el imán. Así como al hecho de que la subcapa electrónica f de los átomos queda incompleta y los electrones presentes en ella retienen fácilmente los momentos magnéticos.

Los imanes de tierras raras son poco resistentes a la corrosión. A causa de ello, se suelen recubrir, o bien con otro metal, o bien con pintura, a fin de protegerlos contra la rotura, pues al mismo tiempo el material resulta frágil y quebradizo.

Tipos

Samario-cobalto

Inventado en primer lugar, el imán de samario-cobalto presenta mayor temperatura de Curie y resistencia a la oxidación que el imán de neodimio. Sin embargo, es menos usado por ser más costoso y engendrar un campo magnético más débil.

Neodimio

Pese a ser más barato, el imán de neodimio es más fuerte que el anterior. Se construye con un compuesto de neodimio, hierro y boro (Nd2Fe14B), descubierto en 1982 por General Motors y Sumitomo Special Metals. Puesto que es muy vulnerable a la corrosión, su superficie se protege con un baño de oro, níquel, zinc, estaño o epoxi.

Foto de FrozenMan de dominio público

Uso en herramientas

Se requieren un imán permanente poderoso para fabricar ciertas herramientas eléctricas. En concreto, se construye con imán de neodimio el rotor del motor BL. Un motor sin escobillas de carbón usado, por ejemplo, en taladros de batería (así como en otras máquinas sin cable) por ser más compacto y ligero.

En herramientas de mano, el detector de montantes magnético contiene imanes de neodimio para localizar tornillos de acero en tabiquería seca. Por otro lado, se embuten los mismos en la base de ciertos niveles de burbuja para lograr que se adhieran a estructuras de acero, así como a otras superficies de metal.

Seguridad

La enorme fuerza del imán de tierras raras conlleva ciertos riesgos, inexistentes en otros tipos de imanes permanentes. Para empezar, cuando un imán atrae a otro desde cierta distancia, el choque violento que se produce puede fracturar el material y proyectar esquirlas. Por tanto, conviene proteger los ojos y el rostro con gafas de seguridad, pantallas faciales, etc., al manipularlos.

En segundo lugar, partes del cuerpo atrapadas entre dos imanes (o entre imanes y piezas ferromagnéticas) pueden dar lugar a pellizcos, cortes o rotura de huesos, incluso. También se han documentado lesiones del tubo digestivo y muertes de niños como consecuencia de tragar los imanes.

¿Cómo se fabrica un imán de tierras raras?

La siguiente lista resume en siete pasos un proceso industrial1 de producción de imanes de neodimio:

- Se funden juntos los metales de la aleación de neodimio-hierro-boro y se vierten en un molde.

- El lingote obtenido se muele en una trituradora hasta reducirlo a polvo.

- Por medio de una prensa de pulvimetalurgia (metalurgia de polvos) el material se compacta en una matriz. Durante la fase de prensado, el polvo se somete a la fuerza de un campo magnético que alinea sus partículas magnéticas en la dirección deseada.

- La pieza en bruto se retira de la matriz y se calienta en un horno (sinterizado).

- Acto seguido se aplica un tratamiento térmico de recocido a fin de eliminar la tensión interna de la pieza.

- Con técnicas de mecanizado se lleva el imán a sus medidas finales. Para proteger el imán contra la corrosión, se recubre la pieza con pintura o un baño de metal.

- Por último, se coloca el imán bajo la acción de las líneas de fuerza de un poderoso campo magnético que completa el proceso de magnetización.

Referencias:

1. Bralla, James G. (2007). Handbook of manufacturing processes. Editorial Industrial Press, NY, USA.

Herramienta para ahorrar en la reforma de tu vivienda: guía y orientación

Herramienta para ahorrar en la reforma de tu vivienda: guía y orientación

Guía relámpago de herramientas para pelar cable

Guía relámpago de herramientas para pelar cable

Diferencias entre la tarima laminada y el porcelánico imitación madera

Diferencias entre la tarima laminada y el porcelánico imitación madera

¿Qué son los equipos de protección individual? (EPI)

¿Qué son los equipos de protección individual? (EPI)